在極簡工業理念的指導下,聯塑注塑車間通過構建全面的數據采集與處理體系,實現了生產過程的數字化與透明化。這一解決方案不僅提升了生產效率與產品質量,更為智能決策提供了堅實的數據基礎。

一、 數據采集:全面感知,精準捕獲

數據是透明工廠的基石。聯塑注塑車間的數據采集方案覆蓋了設備、生產、質量、能耗與環境等全維度:

- 設備運行數據:通過物聯網網關與傳感器,實時采集注塑機的運行狀態(開/停機、模式)、工藝參數(溫度、壓力、速度、位置)、故障報警代碼、累計運行時間與周期時間等核心數據。

- 生產過程數據:自動采集每模次的生產數量、合格/不合格品計數,并與生產訂單、模具信息、操作員信息進行關聯綁定,實現生產進度的實時跟蹤與精確追溯。

- 能源消耗數據:對注塑機、輔助設備(如模溫機、冷水機、機械手)進行分項電能計量,實時監測瞬時功率與累計能耗,為節能優化提供依據。

- 環境與輔助數據:采集車間環境溫濕度、冷卻水溫度/壓力等數據,確保生產環境穩定。

采集方式遵循“極簡”原則,優先采用設備原生通信接口(如OPC UA、Modbus),對老舊設備加裝智能采集終端,確保數據獲取的實時性、準確性與最小化改造干擾。

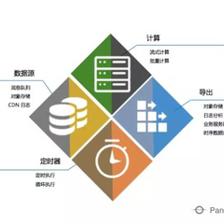

二、 數據處理:高效融合,價值提煉

海量原始數據需經過系統的處理流程,方能轉化為驅動工廠透明化的有效信息:

- 數據接入與邊緣計算:在車間邊緣側部署工業智能網關,負責多源異構數據的統一接入、協議解析、格式標準化與初步清洗。在邊緣端執行實時性要求高的計算,如設備綜合效率(OEE)的實時計算、異常波動的初步判斷與報警。

- 數據匯聚與存儲:處理后的數據通過工業網絡安全傳輸至工廠級數據平臺或云平臺。采用時序數據庫高效存儲海量時間序列數據(如壓力曲線),關系型數據庫存儲訂單、物料等結構化數據,形成統一的數據湖/數據倉庫。

- 數據建模與分析:

- 核心指標計算:基于清洗后的數據,自動、準確地計算設備OEE(時間開動率、性能開動率、合格品率)、單件能耗、計劃達成率等關鍵績效指標。

- 深度關聯分析:建立工藝參數(如保壓壓力、冷卻時間)與產品質量(尺寸、重量、外觀)之間的關聯模型,分析最優工藝窗口。

- 趨勢預測與預警:利用歷史數據,對設備關鍵部件(如液壓系統、加熱圈)進行健康度評估與故障預測,實現預測性維護。對能耗、質量波動進行趨勢分析,提前預警。

- 數據可視化與呈現:將處理后的數據與分析結果,通過車間看板、移動APP、Web端管理駕駛艙等形式,以圖表、動畫、列表等直觀方式呈現給不同角色(操作工、班組長、生產經理、設備經理)。

三、 透明工廠數據應用:驅動決策,賦能業務

經過處理的數據,最終應用于生產運營的各個環節,實現真正的“透明化”:

- 生產狀態透明:管理人員可隨時隨地遠程查看全車間設備實時狀態、生產進度、當前訂單執行情況,實現“一屏統覽”。

- 質量管控透明:實現質量數據的實時統計與分析,快速定位質量問題發生的設備、模具、批次及關聯工藝參數,縮短質量追溯時間,推動工藝持續優化。

- 效率與績效透明:基于準確的OEE等數據,客觀評價設備、班組、個人的生產效率,暴露生產瓶頸(如換模時間長、停機等待),為精益改善提供明確方向。

- 能耗管理透明:清晰展示各設備、各產品的能耗明細,識別“能耗大戶”和異常耗能時段,支撐節能降耗措施的制定與效果驗證。

- 決策支持透明:基于歷史數據與模型,為生產排程優化、預防性維護計劃制定、新工藝參數設定等提供數據驅動的決策建議,減少經驗依賴。

###

聯塑注塑車間的數據采集與處理解決方案,通過從精準采集到智能處理的全鏈路構建,將生產現場轉化為源源不斷的數據資產。它不僅是實現設備互聯與可視化的工具,更是推動生產管理從經驗驅動向數據驅動轉變、從局部優化向全局協同邁進的核心引擎,最終助力聯塑打造一個高效、精益、敏捷的透明化智慧工廠。